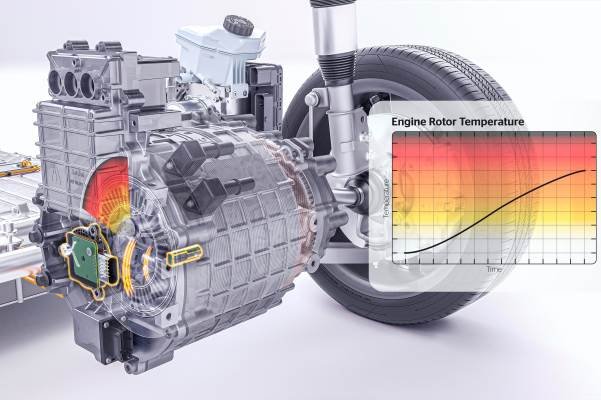

แฟรงก์เฟิร์ต ประเทศเยอรมนี : คอนติเนนทอลได้พัฒนาเทคโนโลยีเซ็นเซอร์แบบใหม่ที่สามารถวัดอุณหภูมิภายในมอเตอร์ซิงโครนัสชนิดแม่เหล็กถาวรซึ่งใช้ในยานยนต์ไฟฟ้าบนโรเตอร์โดยตรงเป็นครั้งแรก เซ็นเซอร์อุณหภูมิโรเตอร์มอเตอร์ไฟฟ้า หรือ eRTS ให้ผลการวัดที่แม่นยำกว่าระบบจำลองอุณหภูมิด้วยซอฟต์แวร์ในปัจจุบันอย่างเห็นได้ชัด โดยลดช่วงความคลาดเคลื่อนจากเดิม 15°C เหลือเพียง 3°C ซึ่งช่วยให้ผู้ผลิตยานยนต์สามารถลดปริมาณการใช้แร่ธาตุที่หายากที่ใช้สำหรับการเพิ่มความทนทานต่อความร้อนของแม่เหล็ก และยังช่วยเพิ่มประสิทธิภาพของมอเตอร์ และยังมีผลต่อความยั่งยืนที่ดีขึ้นอีกด้วย eRTS เป็นหนึ่งในเทคโนโลยีที่พัฒนาโดยศูนย์ผลิตภัณฑ์เซ็นเซอร์สำหรับยานยนต์ไฟฟ้า หรือ EMS ของคอนติเนนทอล ออโตโมทีฟ

“ด้วยการใช้ทรัพยากรที่น้อยลงและต้นทุนที่ลดลง เทคโนโลยี eRTS จึงมีข้อได้เปรียบเหนือกว่าระบบปัจจุบัน นวัตกรรมนี้แสดงให้เห็นว่าการลงทุนด้านทรัพยากรและการมุ่งเน้นความเชี่ยวชาญในศูนย์ผลิตภัณฑ์ของเรานับว่าเป็นการตัดสินใจที่ถูกต้อง เราจะเดินหน้าขยายกลุ่มผลิตภัณฑ์เซ็นเซอร์สำหรับยานยนต์ไฟฟ้าของเราต่อไป” Bin Huo หัวหน้าฝ่าย Passive Safety and Sensorics ของคอนติเนนทอล ออโตโมทีฟ กล่าว

ความแม่นยำในการวัดที่สูงขึ้นช่วยลดการใช้แร่ธาตุหายาก

โรเตอร์ทำงานภายใต้สภาวะที่รุนแรง เช่น ในอุณหภูมิสูงถึง 150°C ด้วยเหตุนี้ การตรวจสอบและควบคุมการพัฒนาอุณหภูมิในมอเตอร์ของยานยนต์ไฟฟ้าจึงเป็นสิ่งสำคัญ ปัจจุบัน อุณหภูมิความร้อนไม่ได้ถูกวัดโดยตรง แต่ถูกคำนวณจากข้อมูลของเซ็นเซอร์อุณหภูมิที่ตัวสเตเตอร์ การวัดกระแสไฟฟ้าในแต่ละเฟส และปัจจัยแวดล้อมอื่นๆ ซึ่งการคำนวณนี้มีค่าความคลาดเคลื่อนสูงถึง 15°C เพื่อป้องกันแม่เหล็กไม่ให้สูญเสียคุณสมบัติจากอุณหภูมิที่สูงเกินไป จึงต้องใช้แร่ธาตุหายากราคาแพงเพื่อครอบคลุมความคลาดเคลื่อนทั้งหมดและเพื่อให้แน่ใจว่าแม่เหล็กสามารถทนความร้อนได้ แต่เมื่อเทคโนโลยีการวัดมีความแม่นยำมากขึ้น ทำให้สามารถลดช่วงความคลาดเคลื่อนลงเหลือเพียง 3°C ผู้ผลิตยานยนต์จึงได้รับประโยชน์จากทางเลือกใหม่ๆและอิสระในการออกแบบมอเตอร์ไฟฟ้าชนิดแม่เหล็กถาวรมากขึ้น อีกแง่มุมหนึ่งที่น่าสนใจคือความสามารถในการเพิ่มสมรรถนะของมอเตอร์โดยการขยายขีดจำกัดของช่วงความคลาดเคลื่อน

“ศูนย์ผลิตภัณฑ์เซ็นเซอร์สำหรับยานยนต์ไฟฟ้าของเรามุ่งเน้นไปที่การเพิ่มประสิทธิภาพและความยั่งยืน เทคโนโลยี eRTS เป็นตัวอย่างที่ดีของเป้าหมายนี้ การลดการใช้แร่ธาตุหายากช่วยให้ห่วงโซ่อุปทานมีความยั่งยืนมากขึ้น โดยเฉพาะอย่างยิ่งเมื่อมีการพิจารณาว่าจำนวนรถยนต์ไฟฟ้าจะเพิ่มขึ้นอย่างมากในอีกไม่กี่ปีและทศวรรษข้างหน้า เมื่อนำเทคโนโลยีนี้มาใช้ร่วมกับเซ็นเซอร์อื่น ๆ เช่น เซ็นเซอร์ตำแหน่งโรเตอร์ของมอเตอร์ไฟฟ้า เทคโนโลยี eRTS ยังสามารถใช้เป็นโซลูชันแบบระบบที่ช่วยประหยัดต้นทุนและแรงงานให้กับผู้ผลิตยานยนต์ได้” Christoph Busch หัวหน้าศูนย์ผลิตภัณฑ์เซ็นเซอร์สำหรับยานยนต์ไฟฟ้า กล่าว

เทคโนโลยีอัลตราซาวด์สำหรับการจ่ายพลังงานและการสื่อสาร

เทคโนโลยี eRTS ประกอบด้วยองค์ประกอบหลัก 2 ส่วน คือ หน่วยเซ็นเซอร์วัดอุณหภูมิแบบไร้สายและทรานสดิวเซอร์ โดยเซ็นเซอร์วัดอุณหภูมิแบบไร้สายจะวัดอุณหภูมิจากพื้นที่เป้าหมายโดยตรงและติดตั้งใกล้กับแม่เหล็กมากที่สุดและรับพลังงานทั้งหมดจากทรานสดิวเซอร์ที่เชื่อมต่อกับหน่วยควบคุมอิเล็กทรอนิกส์ ทรานสดิวเซอร์จะถูกติดตั้งอยู่ด้านนอกของมอเตอร์ยานยนต์ไฟฟ้า บนตัวถัง และทำหน้าที่ส่งข้อมูลอุณหภูมิผ่านอินเทอร์เฟซการสื่อสาร เซ็นเซอร์วัดอุณหภูมิแบบไร้สายและทรานสดิวเซอร์นี้สื่อสารกันผ่านคลื่นอัลตราซาวด์แบบไพโซอิเล็กทริก (Piezo ultrasound) ซึ่งไม่เพียงแต่ใช้ส่งข้อมูลเท่านั้น แต่ยังใช้สำหรับจ่ายพลังงานให้กับเซ็นเซอร์อีกด้วย

การขยายกลุ่มผลิตภัณฑ์เซนเซอร์สำหรับรถยนต์ไฟฟ้า

ฝ่าย Passive Safety and Sensorics (PSS) ของคอนติเนนทอล ออโตโมทีฟ มีประวัติความเชี่ยวชาญอันยาวนานในด้านเทคโนโลยีเซ็นเซอร์ โดยมีพอร์ตโฟลิโอผลิตภัณฑ์เซ็นเซอร์ต่างๆมากกว่า 50 รายการ ครอบคลุมการใช้งานหลายด้าน เช่น การตรวจวัดแรงดันลมยาง การกำหนดตำแหน่งของแชสซี การตรวจจับความเร็วล้อ และการตรวจจับการชน โดยมอบข้อมูลสำคัญเกี่ยวกับสภาวะต่างๆของยานยนต์ได้อย่างครอบคลุม มากกว่า 2 ปีแล้วที่คอนติเนนทอลได้จัดตั้งศูนย์ผลิตภัณฑ์เฉพาะทางสำหรับด้านนี้โดยเฉพาะ ซึ่งทำให้เกิดการเติบโตอย่างรวดเร็วของกลุ่มผลิตภัณฑ์เซ็นเซอร์ที่ออกแบบสำหรับยานยนต์ไฟฟ้า

First Sensor to Measure Heat in EV Motors Can Reduce Use of Rare Earths to Protect Magnets

– e-Motor Rotor Temperature Sensor (eRTS) technology offers more precise alternative

to algorithm-based heat projection in permanent magnet synchronous EV motors

– Reduced tolerance from 15°C to only 3°C enables more cost-efficient use of rare earth elements and increases potential vehicle performance

– Bin Huo, head of the PSS segment: “This innovation shows that investing resources

and focusing expertise in our E-Mobility Sensors product center were the right decision. We will continue to successively expand our EV sensor portfolio.”

Frankfurt, Germany : Continental has developed a new sensor technology that measures the temperature inside permanently excited synchronous motors in electric vehicles (EVs) directly on the rotor for the first time. The e-Motor Rotor Temperature Sensor (eRTS) delivers significantly more precise measurement results than the current software-based temperature simulation – with a tolerance range reduced from 15°C to just 3°C. This enables vehicle manufacturers to reduce the amount of rare earth elements used to increase the magnets’ heat resistance and to improve potential motor performance, which also means greater sustainability. The eRTS is one of several sensor technologies for EVs developed by the E-Mobility Sensors (EMS) product center.

“With less resource consumption and lower costs, eRTS sensor technology is advantageous to current solutions,” says Bin Huo, head of the Passive Safety and Sensorics (PSS) segment in Continental Automotive. “This innovation shows that investing resources and focusing expertise in our product center were the right decision. We will continue to successively expand our EV sensor portfolio.”

Higher measuring accuracy helps to reduce use of rare earths

Rotors operate under extreme conditions, for example in temperatures of up to 150°C. For this reason, monitoring and controlling temperature development in EV motors is crucial. Currently, heat development is not measured directly but calculated based on the information from the stator temperature sensor, phase current measurements and environmental variables. This comes with a tolerance range of up to 15°C. To protect the magnet from demagnetization due to excessive temperature, expensive rare earth elements are used to cover the entire tolerance range and ensure the magnet is heat-resistant. With greater measuring accuracy reducing the tolerance range to 3°C, car manufacturers profit from new possibilities and freedom of choice in permanent magnet synchronous EV motor design: a significant portion of costly rare earth materials, which would normally have to exceed the higher tolerance range for safety reasons, can be saved. Another interesting variable is the possibility to improve motor performance by pushing the limits of the tolerance range.

“Our E-Mobility Sensors product center aims to increase efficiency and sustainability in electric vehicles,” says Christoph Busch, who heads the product center. “The eRTS technology is a good example of this: reducing the use of rare earths contributes to a more sustainable supply chain, especially given that the number of EVs is expected to greatly increase in the coming years and decades. In combination with other sensor technologies, such as the e-Motor Rotor Position Sensor, it can even act as a system solution to create synergies that can save car manufacturers money and effort.”

Ultrasound technology for energy supply and communication

eRTS contains two separate components, the mote element and the transducer element. The mote temperature sensor unit measures the temperature directly at the target area, as close as possible to the magnet. The wireless mote draws its energy only from the wired transducer that is connected to the ECU, providing the transducer with its measuring data. The transducer is located outside the EV motor on the chassis. It is connected to the inverter control, transmitting temperature information through a communication interface. Mote and transducer communicate via Piezo ultrasound, which also provides for the energy supply.